金屬加工后,清洗過的物體上會有殘留的油漬,形成不同的油漬。這些油漬會影響后續的表面處理工藝,降低涂層與基材的結合力。因此,為了提高產品的外觀質量、性能、壽命和滿足下道工序的需要,必須進行嚴格的清洗程序。清洗前,清洗劑的選擇是很重要的一點,它會直接影響清洗效果。因此,需要根據被清洗工件的材料結構和形狀、污垢的性質和清潔度要求,仔細選擇相應的清洗劑。

目前市場上廣泛使用的碳氫清洗劑主要用于清洗金屬加工后的殘油,包括沖壓油、拉絲油、切削油和攻牙油。接下來,我們將詳細介紹這四種油的工作環境。

1、沖壓油:沖孔油適用于沖孔、沖孔、攻絲、攻絲等高強度作業。也適用于塑性成型加工。具有良好的潤滑性和極壓性,對模具有良好的保護性能。一般工件溫升不大,可以用礦物油,但深沖加工、大工件拉伸加工等溫升大,加入極壓抗磨劑是必須的。而在冷鍛過程中,溫升很高,還要加入固體潤滑劑或干膜潤滑劑。

2、拉伸油:拉伸油用于金屬沖壓加工。它具有優異的耐磨性和極壓性。不會對工件造成工件拉毛、拉傷。可提高工件光潔度,有效延長模具壽命。

3、切削油:切削油具有很好的對數控機床本身、刃具、工件的徹底保護性能。在金屬切削加工中,切削每次都在新生面上進行,速度變化每分鐘數毫米至數百米,壓力高達2~3GPa。切削時除外摩擦外,還有刀具與切入金屬內部的分子內摩擦,切削區界面溫度可達600~800℃。這樣的高溫高壓會使刀具的強度和硬度降低,因此切削油必須兼具冷卻、潤滑、清洗和防銹四個作用。

4、攻牙油:攻牙油潤滑性極高,能有效地降低切削溫度,從而獲得更很大的切削精度,適用于不銹鋼、合金鋼、黑色金屬、有色金屬制品的攻絲、攻牙等工藝的潤滑。對于高難度攻絲場合,同樣具有有效的潤滑冷卻效果。也可應用于各種難加工材料的高難度切削,諸如不銹鋼及耐熱鋼的高速車削、鉆孔、攻絲、拉削、滾齒以及刨齒等。

以上就是給大家介紹的沖壓油、拉絲油、切削油、攻牙油的工作環境。這四種油類產生的油漬,用碳氫清洗劑都可以很好地清洗干凈。

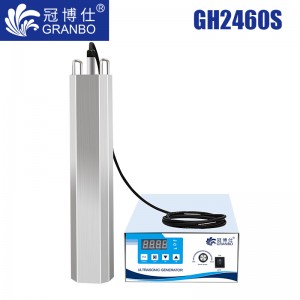

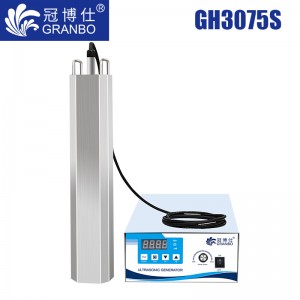

冠博科技

冠博科技